油漆施工出现问题怎么办?——对策解析

涂装涂层广泛应用于钢结构、机械设备等领域,主要用于提供保护和美观。然而,涂层在使用过程中常常会出现失效现象,如开裂、脱落和腐蚀等,这不仅影响外观,还可能导致基材损坏。涂层失效的原因多种多样,涉及环境、施工工艺等因素。本文将分析常见的涂层失效原因,并探讨有效的解决方案,以提高涂装系统的耐久性和功能性。

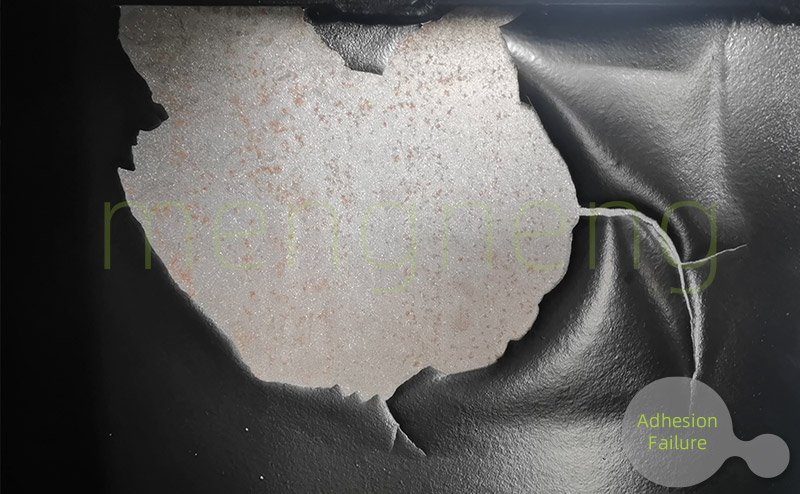

一、剥落/脱落/脱皮(Adhesion Failure/Detachment/Peeling off)

剥落:涂层与基材或另一涂层之间失去附着力。

可能产生的原因:表面污染或表面结露。

预防:1.确保表面清洁、干燥和无任何污染物;2.表面经过适当的处理;3.按正确的配套施工。

修理: 根据剥落的程度,去除缺陷,进行适当的表面处理; 根据涂料制造商的推荐,使用正确的涂料系统。

二、干喷(Dry Spray)

干喷:由于颗粒不能充分流动而不能流平,从而在漆膜表面产生粗糙和不均匀完工状态,其结合力常不良。

可能产生的原因: 1.不正确的喷涂技术,例如枪距;2.快干产品(溶剂挥发太快);3.施工时温度过高;4.喷涂时风太大。

预防: 1.使用正确的喷涂设备和技术; 2.使用较慢干燥溶剂; 3.在合适的环境下喷漆; 4.遵循推荐的施工程序;

修理: 在涂层固化或干燥前: 先用干燥的漆刷刷去漆雾, 再用溶剂擦除; 在涂层固化或干燥后:砂磨并重涂。

干喷状态表现:

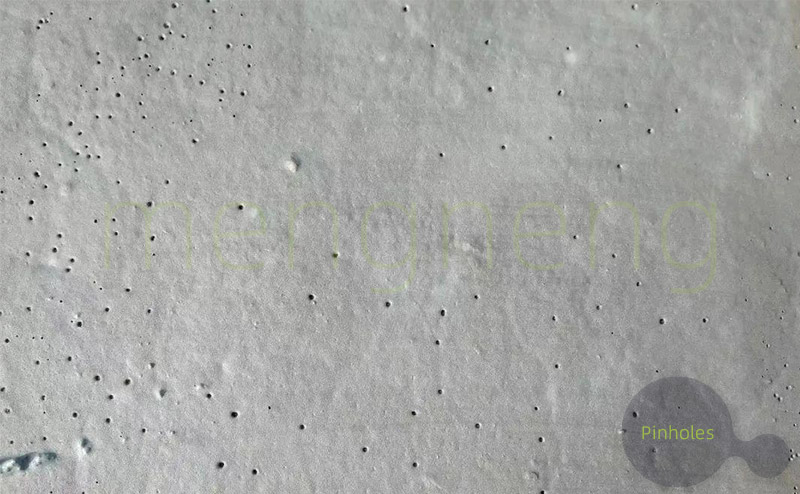

三、针孔 (Pinholes)--细小而很深的小孔

针孔: 在涂料的施工和干燥过程中, 由于涂料中混有的空气或溶剂气体的扩展, 在湿膜内形成许多弹坑和小孔,在涂层干燥前, 孔隙未能结合。

可能产生的原因: 1.溶剂或空气在涂层中滞留; 2.在多孔性涂层上涂装时, 如无机锌涂层和金属喷涂表面, 尤其会产生针孔; 3.不正确的喷涂方法和不正确的溶剂使用也会产生针孔;

预防: 1.采用正确的施工工艺, 选择合适的涂料系统; 2.采用合适的溶剂和在良好的环境条件下施工; 3.检查喷涂设备,喷枪和表面保持合理的距离。

修理: 砂磨, 清洁和使用合适的封闭漆/中间漆和面漆。

四、流挂 (Runs & Sags/curtains)

流挂:涂层施工不久, 由于漆膜厚度太厚, 涂料在垂直的部位向下移动或象 眼泪一样向下流淌。有时, 它的形状象瀑布一样。

可能产生的原因: 1.涂层太厚; 2.过多的溶剂; 3.错误(缺乏)的固化剂,或者不熟练的手艺。 4.极端的环境(太冷/太热)也是造成流挂的明显原因。

预防: 使用正确的涂料系统,采用正确的施工工艺和选择正确的干膜厚度。

修理: 1.当涂层未干时用漆刷或滚筒去除流挂; 2.当涂层已干时, 根据需要砂磨和清洁缺陷的表面, 重新涂装或修补。

五、漂白/褪色(Bleaching/Fading )

漂白/褪色:涂层部分和/或完全失去原有的颜色。

可能产生的原因:漂白: 由于大气暴晒或化学侵袭; 褪色: 由于大气暴晒和紫外线

预防: 使用色彩稳定的颜料/耐紫外线或能抵抗化学环境的涂料。

修理: 去除退色的涂层,或砂磨并用一种更合适的涂料系统重新涂装。

六、粉化(Chalking)

粉化: 涂层表面一层易碎的粉层,也能看到涂料表层的变色或褪色。 粉化速度根据颜料的浓度和选择的树脂类型而异。粉化是某些涂料的特征,如环氧涂料。

可能产生的原因:暴露在大气和/或紫外线下, 涂料里的树脂分解。

预防: 使用一层合适的耐粉化, 耐紫外线的面漆。

修理: 通过砂磨或轻度扫砂, 去除所有分化的沉淀物和松动的物质, 用耐粉化的面漆重新涂装。

七、渗色 (Bleeding-bleed through)

渗色:来自下层底材或漆膜的有色物质进入并透过上层漆膜的扩散过程,因而使漆膜呈现出不希望有的着色或变色。

(图为焦油环氧透过黄色的乙烯漆渗色)

(图为焦油环氧透过黄色的乙烯漆渗色)

可能产生的原因:由于下层涂层的可溶性有色物质扩散到后道涂层的表面,使其失去原有的颜色(特别是焦油的渗色)。

预防: 装饰区域不用含沥青/焦油的底漆。

修理: 砂磨并用一种更合适的涂料系统重新涂装。

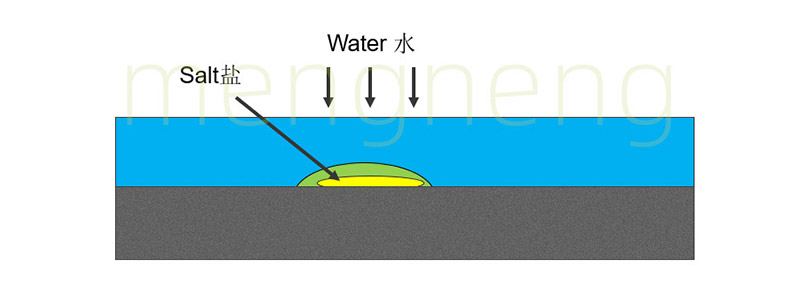

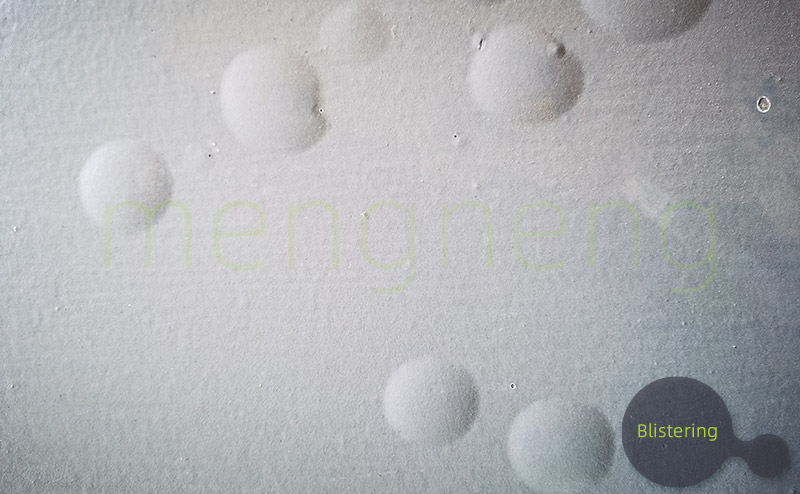

八、起泡 (Blistering)

起泡: 在干燥的涂层表面上, 由于表面涂层与下道涂层表面局部 附着力的损失, 造成的圆顶型的突出物或泡,其内可能含有液体、气体或晶体;

可能产生的原因:

1.由于油脂、盐、锈、截留的潮气、残留的溶剂、氢气;

2.压力 (使用阴极保护)、可溶性颜料等污染产生的局部;

3.附着力的损失;

4.在浸水的条件下也能产生渗透性起泡;

图(3)浸水部位起泡的原因-浓差反应

5.过电流保护也会产生起泡。

图( 2 )外加电流保护 图( 3)牺牲阳极保护

预防: 1.确保正确的表面处理和涂料施工; 2.使用合适的涂料系统; 3.采用合适的阴极保护。

修理: 根据起泡的尺寸和类型,去除起泡的部位或者整个涂料 系统,修补或者重新涂装。

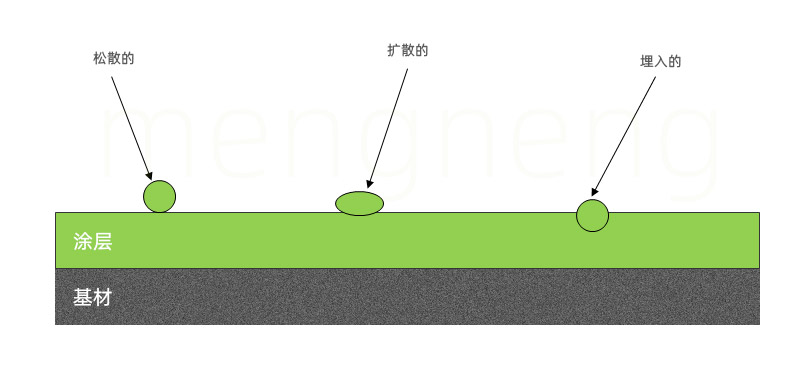

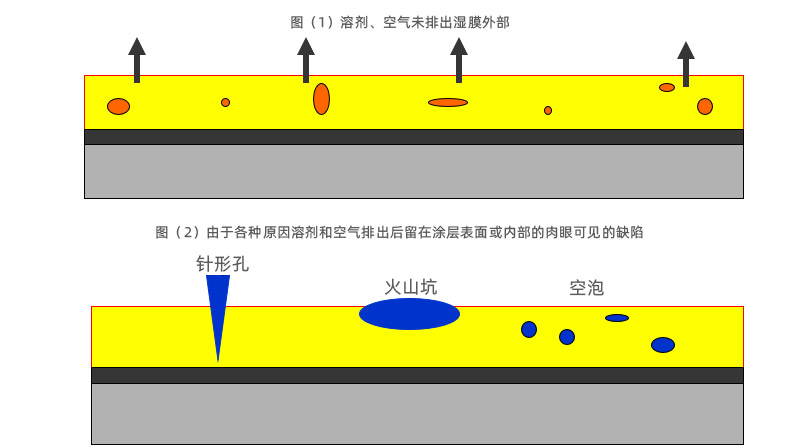

九、起气泡 (bubbles or Bubbling)

气泡:小小的高出涂层表面的圆形空心体。 气泡可能是完整的或者是已破裂的。在特别厚的涂层表面可以发现它, 尤其是喷涂或滚涂施工,但不要与起泡混淆。

可能产生的原因:1.表面干燥之前,滞留在涂层内的空气/溶剂未被释放。 2.辊涂施工时, 涂料的黏度可能太高; 3.使用不配套的溶剂; 4.不正确的混合和不熟练的施工; 5.双组分涂料, 可能超过涂料混合后的使用时限。

演示原理:

上图为溶剂、空气未排出湿膜外部;

下图为由于各种原因溶剂和空气排出后留在涂层表面或内部的肉眼可见的缺陷。

预防: 1.根据涂料的类型选择施涂的方法和合理的涂层厚度;2.稀释涂料达到 刷涂的黏度;3.在规定的使用时限里施工。

修理: 根据分布和严重程度, 彻底地砂磨表面, 用黏度合适的涂料重新涂装。

十、发白/起霜/氨霜/胺析出(Bloom/Blush/Amine Sweating)

氨霜:在涂层表面一种烟雾状的沉淀物, 类似葡萄表面的一层果霜, 导致涂层表面失光和阴暗。

可能产生的原因:涂层在固化或干燥的过程中, 暴露在水气凝聚和潮湿、低温 环境中; 或者通风不良;不正确的溶剂混合也会使涂层起霜。 Bloom起霜/Blush发白 :二氧化硫和氨在油漆表面形成硫酸氨; Amine sweating and Carbonisation:胺和二氧化碳及水气反应形成碳酸胺

预防:涂料在正确的环境条件下施工和固化或按照涂料制造商的推荐施工。

修理: 用温水或合适的溶剂去除起霜; 按照涂料制造商的推荐施工中间漆/面漆。

十一、刷痕 (Brush Marks)

刷痕:刷涂施工时, 涂层没有流平, 涂层干燥后, 表面留有不美观的条状的高低不平和皱纹。

可能产生的原因:1.刷涂施工时, 涂料的黏度可能太高; 2.使用不正确的溶剂; 3.不充分的混合和不熟练的施工; 4.双组分涂料, 可能超过涂料混合后的使用时限。

预防:根据涂料的类型选择刷涂的方法和合理的涂层厚度;稀释涂料达到 刷涂的黏度;在规定的使用时限里施工。

修理: 根据刷痕的程度, 彻底地砂磨表面, 用黏度合适的涂料重新涂装。

十二、细开裂(Checking)—不露底

细开裂:细小的裂缝, 它没有穿透涂料系统的面漆。 有些开裂相当细小, 不用放大镜是不可能看到的。

可能产生的原因:1.典型的是涂料配方和/或油漆配套问题; 2.涂层的应力聚集, 并作用在涂层的表面, 使其变得易碎并开裂; 3.涂层的塑性较差。

预防:使用正确配方的涂料系统。

修理: 先砂磨和清洁涂层的表面, 然后使用合适的中间漆/面漆。

十三、龟裂 (Cracking)—露底

龟裂:涂层表面有肉眼可见的裂缝,可能渗透到基材。从轻度到严重, 龟裂表现为多种形式。

可能产生的原因:1.龟裂通常是一种与应力相关的涂层缺陷, 它能归结于表面移动, 老化, 潮气的吸收和释放, 以及涂层缺乏塑性; 2.涂层越厚产生龟裂的可能性越大。

预防:使用正确的涂料系统, 正确的施工工艺和正确的干膜厚度; 使用塑性更好的涂料。

修理: 砂磨和去除所有龟裂的涂层,正确地重新施工涂料系统, 或使用 塑性更好的和龟裂趋势小的涂料。

十四、发软/酪皮(Cheesiness)

发软:即使在延长干燥时间以后,涂层仍保持柔软。

可能产生的原因:1.双组分涂料错误的混合比; 2.太低的干燥/固化温度; 3.涂层里残留过多的溶剂。

预防:确保合适的混合比;仅使用推荐量的稀释剂;在可控的环境下施工和固化涂料。

修理: 清除所有发软涂层,按涂料供应商的推荐施涂合适的涂料系统。

十五、皱皮(Wrinkling—Rivelling—Crow’s footing)

皱皮:在漆膜干燥等过程中出现的起皱现象。

可能产生的原因:1.通常是由于涂层表面迅速干燥, 而涂层内部的溶剂挥发较慢所造成的; 2.或者是由于后道涂层中含有强溶剂软化前道涂层并挥发较慢所造成的; 3.前道涂层未完全固化就复涂后续涂层。

预防:1.使用正确的涂料系统; 2.正确的施工工艺和正确的干膜厚度; 3.遵循涂料供应商推荐的复涂间隔。

修理: 砂磨和去除有皱纹的涂层表面, 重新涂装。

十六、橘皮(Orange Peel)

橘皮:涂层表面高低不平象橘子皮。

可能产生的原因:1.涂料流平性差(涂料太稠或温度太低) 2.涂料雾化差 3.溶剂挥发太快 4.喷枪与被涂表面太近 5.不熟练的喷涂施工, 或由于不正确的溶剂混合。

预防:采用正确的施工技术, 选择合适配方的涂料系统。

修理: 对于装饰要求高的地方, 砂磨, 清洁并重新涂装。

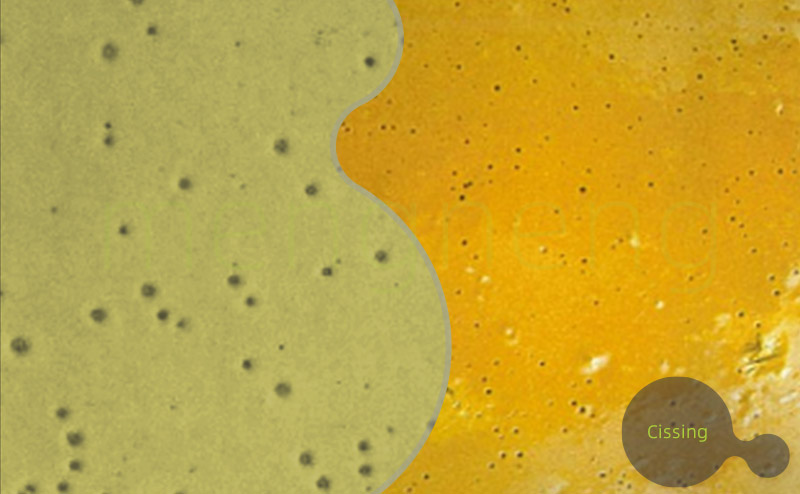

十七、收缩(缩孔)/鱼眼 Cissing/fisheyes

描述:湿膜表面的破裂,漆膜回缩暴露出其下基材。油漆不能湿润基材。其尺寸可能非常大。

可能产生的原因:1.表面被潮气或其他异物如油、脂和硅树脂污染。 2.也可能是使用了不正确的溶剂化合物。

预防:确保表面清洁,并没有油脂等其他污染物。

修理: 砂磨和彻底地清洁表面; 或去除已收缩的涂层以获得一个清洁的表面. 按涂料制造商的推荐重新涂装.

十八、缩孔/弹坑(Cratering)

描述:漆膜上小的碗状凹陷;不要与收缩Cissing混淆。

可能产生的原因:1.截留的空气或溶剂泡在涂料干燥过程中爆破留下的小型坑体;2.涂层没有时间流平成均匀的漆膜。

预防:1.提高喷涂技术,施工雾喷涂层并在搅拌时避免带入空气。 2.按涂料供应商的推荐添加稀释剂。

修理: 砂磨并清理涂层表面, 重新涂装。

十九、冷流(cold flow)

冷流:是由于涂层没有完全硬干而受水压和摩擦力的综合作用形成的 一种塑性变形。轻则使涂层不平整,重则会造成剥落。

可能产生的原因:1.油漆未干燥/固化,过早入水/开航

预防:确保防污漆的干燥和浸水时间相当重要,尤其在冬天。

修理: 重新涂装。

二十、颗粒(Dust Particles)

颗粒:涂膜表面存在凸起物,指触干之前涂膜附着异物成凸状。

可能产生的原因:

1.环境方面: ①喷涂环境的空气洁净度差,有灰尘、纤维等杂质;②空气流通不良、漆雾过多; ③喷涂温度过高或稀释剂挥发太快;

2.设备、机器方面: ④喷涂压力不足、雾化不良;⑤喷枪清洗不良;

3.设备、机器方面: ⑥工作人员服装不洁;⑦车体清扫不良;⑧底材没有除去凸起物;

4.材料导致方面:⑨涂料变质,出现析出、反粗、絮凝等异常;⑩涂料的颜料或闪光材质分散不良;⑪涂料未过滤或过滤效果不好;

预防:1.定期清扫调输漆室、喷涂室、晾干室和烘干室,彻底清除灰尘,确保涂装环境洁净; 2.定期清扫送风系统、整理过滤无纺布、保证喷涂环境的 空气洁净度;3.供漆管道上安装过滤器、配置合适的过滤装置; 4.操作人员穿戴不掉纤维的工作服及手套;5.加强操作人员培训,注意喷涂顺序(从上至下、从里到外); 6.清洁被涂面的颗粒、尘埃、纤维等异物研磨后抛光处理; 7.改良涂料性能、不使用变质或分散不良的涂料; 8.设定涂料最佳施工参数,根据现场进行稀释剂调整。

修理: 1.将大颗粒打磨,进行局部修补;2.小颗粒研磨后抛光处理。

参考文献:

1.(GB 5206.5+ FITZ'S ATLAS 2) 色漆和清漆 词汇 第5 部分;涂料及涂膜病态术语;

2.钢结构工程施工质量验收标准 GB 50205-2020;

3.集装箱涂抹检验方法和验收标准 JH/t E04-2008。